30 Oct Control de los contactores de «alta» del battery pack (Parte II)

Continuación del blog anterior CONTROL DE LOS CONTACTORES DE «ALTA» DEL BATTERY PACK

CONTROL DE TEMPERATURA (NTC)

Indiferentemente del tipo de celda ensamblada en los módulos del battery pack, ya sea prismática, cilíndrica o plana (en inglés: pouch), o del tipo de tecnología de celdas de iones de litio, indiferentemente de los materiales empleados en ánodos como cátodos, todas las celdas presentan una serie de características.

Dichas características son básicamente;

- La capacidad de la celda o batería (Battery or Cell Capacity)

- Ratio de autodescarga (Self Discharge Rate)

- Resistencia interna de la propia celda (Internal Resistance)

- Número de ciclos de vida de la celda y del conjunto de la batería (Cell and Battery pack Lifecycle)

- Rango de tensión de la celda (Voltage Range)

- Profundidad de descarga (Depth of Discharge)

- Densidad energética (Energy Density)

- Rendimiento de la celda en función de la temperatura (Performance depending Temperature)

Cómo se puede observar, la última de las características indicadas, depende directamente de la temperatura, puesto que hace referencia al funcionamiento de dicha celda en función de dicha temperatura.

A partir de lo expuesto, si se consulta la documentación técnica de la celda indicada en las referencias del presente blog, en concreto, la celda tipo NCR18650B, se puede observar, que se dispone de un apartado de especificaciones en la página 3, donde se incluye “Ambient Temperature”, y se indican las temperaturas de operación en los procesos de carga, descarga y almacenamiento de dicha celda NCR18650B. En concreto, la observación de dicha página 3, en el apartado de especificaciones, el rango de temperatura para el proceso de carga se establece entre los +10° y los +45°C. El mismo rango, en el proceso de descarga, se establece entre los -20° y los +60°C. Y por último, el rango de temperatura de almacenamiento de dicha celda, opera o se establece entre los 20°C negativos y los +60°C. Estos rangos de temperatura de trabajo “seguro” de la celda es lo que se denomina en inglés como “Safe Operation Area”.

Como se ha comentado, las especificaciones sobre la celda NCR18650B, se establecen a unos determinados rangos de temperatura. Por consiguiente, dichos rangos de temperatura son determinantes en el rendimiento de la celda. Por tanto, si dichos rangos de temperatura se sobrepasan, no se pueden considerar las especificaciones indicadas, y entre una de estas especificaciones, estaría una de las más relevantes, la densidad energética. Esto es de suma relevancia a la hora de determinar los niveles de dicha densidad energética a los que puede trabajar la celda, tanto para los procesos de carga, como de descarga. El motivo es simple, un objetivo, y de gran relevancia, a hacer mención en la elección de una celda, es que disponga de un elevado nivel de densidad energética a rangos de temperatura aceptables para la gran mayoría de emplazamientos donde vaya a operar, evidentemente, tanto para el proceso de carga como de descarga. Como ejemplo, un motivo para considerar como relevante el nivel de densidad energética en el proceso de descarga, es que dicha celda, en el conjunto del battery pack, podrá entregar mayor nivel de corriente, y por tanto, que el motor de tracción pueda entregar un alto nivel de velocidad y par, considérese esto de vital importancia para el proceso de arranque a velocidad cero en un VE. Como ejemplo, considérese la necesidad de entrega de corriente en un bus eléctrico urbano, que debe arrancar desde velocidad cero desde la salida de la cochera, con el conductor como único ocupante, evidentemente esta situación no comporta ningún compromiso, pero de modo similar, con el mismo sistema, se debe dar respuesta cuando pueden subir en una parada, por ejemplo, 20 personas al bus, en pleno mes de julio en el sur de España, y con el aire acondicionado a altos niveles de consumo. Y a esto se le puede añadir una petición en el proceso de carga, como puede ser la carga de oportunidad, aprovechando dicho bus eléctrico para realizar una carga a alta potencia y en un corto intervalo de tiempo, por tanto, a alta densidad energética, mientras suben y bajan los usuarios de dicho bus.

Asimismo, el motivo para considerar dicho nivel de densidad energética en el proceso de carga es, que la celda, y el conjunto del battery pack, puede presentar una reducción de tiempo en el proceso de carga del battery pack, el denominado “tiempo de carga”, un factor, como es sobradamente conocido, de suma importancia en un VE, y uno de los factores determinantes a día de hoy, a la hora de su adquisición.

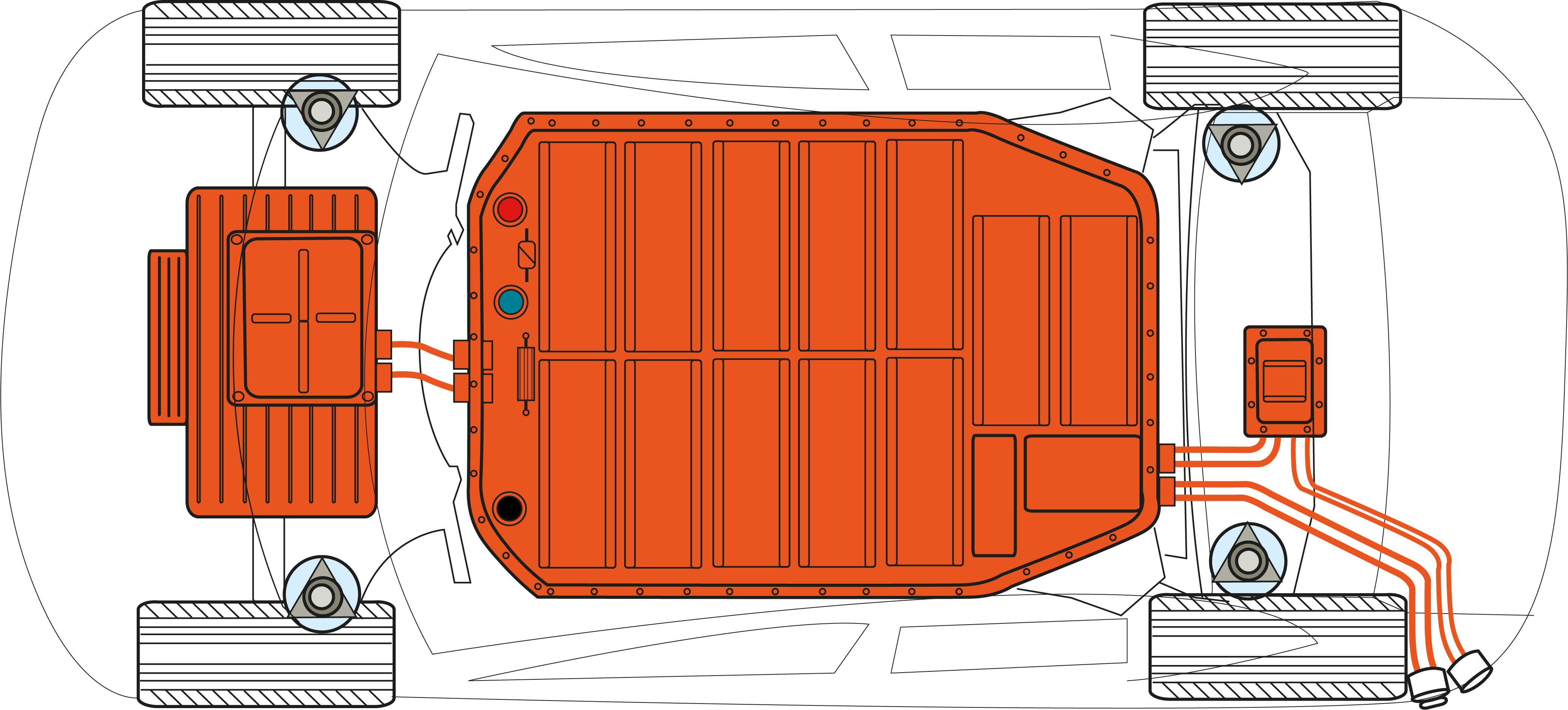

Pues bien, a lo enunciado previamente, es necesario indicar, que los propios battery packs, ya incorporan sistemas de refrigeración, controlados por el propio BMS, que adecuan la temperatura de trabajo de las celdas a las temperaturas indicadas por los propios fabricantes en sus características técnicas, todo ello, a fin de poder extraer el máximo rendimiento a las celdas sin dañarlas.

Con arreglo a lo expuesto, lo realmente preocupante es, cuando aún y disponiendo de los sistemas de refrigeración funcionando y siendo controlados por el BMS, para no sobrepasar en las celdas las temperaturas de trabajo especificadas por los fabricantes, las temperaturas ambientales, rozan o superan dichas temperaturas delimitadas por los fabricantes, para asegurar los máximos rendimientos de las celdas, y se requiere, de igual modo, altos niveles de entrega de densidad de corriente por parte del battery pack. Esta situación, representa un punto crítico de exigencia, puesto que se exige el mismo nivel de entrega de energía, pero a temperaturas de trabajo rozando los límites especificados por el fabricante. Esta situación, puede incrementar el riesgo de sobrecalentamiento en dicha celda, con la consiguiente posibilidad que se produzca una ignición en la celda por un cortocircuito interno, que puede tener consecuencias catastróficas, puesto que en dicho momento, en el que una celda puede cortocircuitarse, en el peor de los casos, y se deja constancia de esto, “en el peor de los casos”, puede producirse un incendio en dicha celda que acabe por incendiar el conjunto del battery pack y en consecuencia, el conjunto del VE.

Por todo lo expuesto anteriormente, y con la finalidad de no exceder los niveles de transferencia energética, tanto en procesos de carga como de descarga, marcados por el fabricante a los rangos de temperatura indicados, los fabricantes de battery packs, insertan junto a determinadas celdas del conjunto de los módulos del battery pack, sensores de temperatura conectados al BMS, con la finalidad de monitorizar la temperatura de trabajo, a fin de evitar, el funcionamiento de las celdas a temperaturas cercanas a los límites del rango de normal funcionamiento indicado por el fabricante, puesto que el trabajo de las celdas fuera del rango estipulado de temperatura, acarrea una disminución del nivel de densidad energética, y la posibilidad de un cortocircuito.

Como conclusión de este apartado, indicar que, para realizar el control de temperatura mencionado, se disponen generalmente de sensores de temperatura denominados termistores. Estos termistores, son relativamente sencillos de utilizar por su linealidad. Dichos sensores, varían la resistencia interna en función de la temperatura que exista en su proximidad, en este caso, las celdas del battery pack. En función de lo indicado, existen termistores, que cuando aumenta la temperatura, aumenta la resistencia en una función relativamente lineal, y por otro lado, si aumenta la temperatura, disminuye la resistencia en una función inversa a la anterior pero, también con un nivel elevado de linealidad. Estos sensores se denominan como PTC y NTC respectivamente (del inglés: Positive Temperature Coefficient y Negative Temperature Coeficient). Sobre la base de lo expuesto, indicar que el BMS realiza una lectura constante de los niveles indicados por dichos termistores, y en consecuencia, en primer lugar, acondiciona los sistemas de refrigeración del battery pack a las exigencias ambientales y de funcionamiento intrínseco de las celdas, y en el peor de los casos, ante situaciones extremas por condiciones ambientales o de demanda de densidad energética por parte del VE, se puede llegar a dar la orden por parte del BMS, que se produzca una desconexión del battery pack al resto del powertrain, abriendo los contactores de alta para no dañar en mayor grado las celdas.

MEDIDA DE TENSIÓN o VOLTAJE

Respecto a la medición de tensión en el battery pack, cabe indicar que se realizan diversas medidas de tensión con la finalidad de preservar el correcto y seguro funcionamiento del conjunto del VE.

Como se ha mencionado, existen diversas medidas de tensión dentro del battery pack, aunque la más relevante es la medida de las celdas del conjunto del battery pack. La razón es simple, y una de las razones por las cuales el BMS monitoriza y calcula el SOC. Una de las características de las celdas de Ion-litio, es que no pueden sobrepasar ciertas tensiones, es decir, no pueden sobrepasar ciertos niveles de tensión en el proceso de carga, como en el proceso de descarga, puesto que en dichos puntos críticos de tensión en los procesos de carga y de descarga, las celdas pueden sufrir cortocircuitos internos. Reiterar las posibles consecuencias drásticas que esto puede acarrear, pudiendo incluso incendiarse la celda.

Sobre la base de lo descrito, cabe indicar, que a esta medida de tensión de las propias celdas del battery pack, también se le debe añadir ciertas medidas de tensión que no se refieren estrictamente a medidas de las propias celdas, como son medidas de la tensión de salida del battery pack al inversor, la cual, si supera ciertos niveles, pueden incurrir en situaciones que dañen ciertos componentes del inversor, y por ello, podrían incurrir en la apertura de los contactores de alta.

Con arreglo a lo expuesto, se incide que el aspecto más relevante en cuanto a las medidas de tensión, es propiamente, la medida de tensión de las celdas del battery pack. Es evidente, que la tecnología de iones de litio ha supuesto un hito tecnológico al poder disponer de sistemas de almacenamiento electroquímico con posibilidad de carga y descarga de altos niveles de densidad energética y reducido peso. Pero cabe puntualizar, que a pesar del buen rendimiento de dichas celdas de ion-litio, esta tecnología, presenta un gran inconveniente, y es que son altamente inestables cuando se ven rebasados ciertos niveles de tensión en las celdas, en concreto, en lo que respecta a ciertos niveles en los procesos de carga y de descarga. Es por ello, que es sumamente relevante conocer el nivel de tensión de dichas celdas en todo momento. Y para corroborar esta información, cabe dejar de manifiesto un comunicado que ha emitido hace unos meses el departamento de bomberos de la ciudad de Londres, haciendo recomendaciones a los usuarios de patinetes eléctricos, que adquieran ciertos patinetes con algún tipo de certificación, puesto que ya son diversos los apartamentos que se han incendiado en dicha ciudad en horas nocturnas, mientras dichos patinetes realizan los procesos de carga en las viviendas de sus propietarios, y evidentemente sabiendo que la fuente del incendio ha sido dicho patinete eléctrico.

Para saber el crítico estado de la tensión de las celdas, básicamente se implementan dos tipos de sistemas.

En un primer método, se realiza la lectura de ciertas celdas en serie. Con este método, normalmente no suele exceder la medida de más de 12 celdas, aunque esto va en función del tipo de placa seleccionada para las medidas de tensión en función del propio diseño del battery pack. En el ejemplo de la figura 7, se muestra dicho ejemplo con la lectura de 4 celdas, en las que únicamente se obtiene el valor real de la primera celda. A partir de la lectura de la primera celda, el resto vienen condicionadas por lecturas donde se incluyen las lecturas de más de una celda, incluida la primera celda, por tanto, se debe realizar un algoritmo que pueda determinar de forma aproximada la tensión de cada celda sabiendo el voltaje del conjunto de la asociación en serie. En el ejemplo, el valor que se obtiene de la lectura de la V4, corresponde con el valor de la tensión de la celda 4 (Battery 4). En cambio, el valor obtenido en V3, corresponde a la suma de las tensiones de la celda 3 y 4 (Battery 4 + Battery 3). Simultáneamente, el valor de la medida de la tensión denominada como V2, corresponde a la lectura del valor de tres celdas, en concreto la celda 1, 2 y 3 (Battery 4 + Battery 3 + Battery 2), de la cual, como se ha indicado, únicamente se puede conocer de manera exacta, el valor de la celda que hace contacto con la masa. Y por último, la medida de la tensión de V1, corresponde a la lectura del valor de tensión de las cuatro celdas en serie, es decir, de la celda 1, 2, 3 y 4 (Battery 4 + Battery 3 + Battery 2 + Battery 1). Como se puede deducir, este método presenta ciertas imprecisiones, puesto que en el momento que se desean conocer las tensiones propias de cada celda, es un poco impreciso, y esto puede incurrir en situaciones de cálculos que puedan inducir a errores de lecturas, con la posible consecuencia en las celdas, que se desconozca el valor de la lectura real, y por tanto, su posible situación límite frente a tensiones de carga y descarga, que se vuelve a recordar, en el peor de los casos, pueden inducir a cortocircuitos en las celdas.

Medición de tensión en asociación serie de celdas

Figura 7_ Imagen e ilustración que muestra el sistema de medición de tensión en el cual se realiza cuatro medidas para las cuatro celdas. En la medida de la primera celda, se obtiene el valor propio de la tensión de dicha primera celda. A partir de la segunda, se mide el valor de la primera más la segunda, en la tercera, el valor de las tres celdas, y en la medida última medida, se realiza la medida del conjunto de la asociación en serie de las cuatro celdas.

En cuanto a la segunda de las tecnologías de medición de tensión de celdas utilizadas en los battery packs, cabe destacar la que se realiza por medio de Amplificadores Operacionales (AO), en concreto AO de tipo restador. Cabe denotar, que en este caso, se realiza la medición de cada celda, puesto que aún y estando las celdas en serie, se debe restar la tensión obtenida en la entrada y la tensión obtenida en la salida de cada celda, aunque dicho AO no sea necesario para la lectura de la primera celda conectada a masa. Con este método de medición de la tensión, como se ha comentado, si se obtienen las tensiones propiamente de cada celda, siendo un sistema más fiable a la hora de poder controlar los rangos de tensión de las celdas, tanto para el proceso de carga como de descarga.

En la figura 8, se dispone de la topología del circuito en un ejemplo de medición de cuatro celdas por el mencionado AO restador, que como se ha indicado, es un AO que resta dos señales y obtiene el resultado en la salida, en principio con ganancia nula.

Medición de celdas en asociación serie por medio de AO restador

Figura 8_ Ilustración que muestra el sistema de medición de tensión mediante AO restadores. Con este tipo de topología, se puede obtener la medida exacta de cada celda, puesto que en la entrada de cada AO restador se dispone de la medida de entrada y salida de cada celda, y como resultado, se obtiene la resta de dicha medida de entrada y salida de cada celda, obteniéndose el valor exacto de cada celda.

MEDIDA DE INTENSIDAD

Del mismo modo que es importante realizar, tanto medidas de la temperatura interna de trabajo del battery pack, como de la temperatura de trabajo de cada celda, además de realizar una medición de la tensión de la salida battery pack y de cada una de las celdas, es del mismo modo, relevante, conocer el nivel de corriente que circula por las asociaciones serie de las celdas, con la finalidad de saber el nivel de densidad energética que circula tanto en el proceso de carga como de descarga.

Para poder conocer dicha corriente que circula en una asociación serie de baterías, se pueden emplear dos métodos.

El primero de ellos hace referencia a la lectura de la caída de tensión en una resistencia, denominada como resistencia Shunt, la cual, es una resistencia con poca tolerancia y relativamente estable frente a las posibles variaciones de temperatura en el ambiente de trabajo donde esté ubicado dicha resistencia, en el caso que pertoca, el interior del battery pack. Sobre la base de lo expuesto, el sistema dispone de una lectura de la tensión en dicha resistencia Shunt, en función de dicha caída de tensión que pueda producirse entre sus pines, al disponer de un valor resistivo bastante constante, se puede determinar, por ley de Ohm, la corriente que circula por dicha resistencia, y en consecuencia, por cada una de las celdas de la asociación en serie.

Medición indirecta de la corriente en asociación serie de celdas

Figura 9_ Ilustración que muestra la medición en forma indirecta de la corriente por medio de una resistencia Shunt en serie, a partir de la cual, conociéndose el valor de dicha resistencia, se mide el valor de la caída de tensión y se puede determinar el valor de la corriente que circula por el conjunto de la asociación en serie de celdas.

El segundo método utilizado para la obtención de la medición de la corriente en una asociación de celdas, en este caso, una asociación de celdas en serie, es un método que está fundamentado en un sensor basado en el efecto Hall. Dicho efecto Hall, es capaz de percibir un campo magnético en función de la corriente que circula por un conductor. En definitiva, dicho sensor puede establecer el nivel de corriente que circula por dicho conductor en función de la intensidad de campo magnético (H) que establezca el conductor al paso de la corriente. Evidentemente, si la corriente en el conductor aumenta, también aumenta la intensidad de campo magnético de las líneas de fuerza de campo magnético generadas.

INCISO: Es necesario denotar, que aunque la medida de tensión, de corriente y de temperatura, son de relativa importancia en el BMS para el cálculo del SOC, no necesariamente deben ser responsables de la apertura de los contactores de alta del battery pack, pero si que estas tres mediciones, son importantes para asegurar el funcionamiento de las celdas en los parámetros que especifican los fabricantes para poder trabajar de forma segura, la zona de trabajo conocida como “Safe Operation Area”.

ARRANQUE DE VE

En este apartado, el cual es más que evidente, no se va a profundizar en exceso, puesto que es deducible, que si no se ha realizado el arranque del VE, es decir, no se ha activado el VE por medio de la llave de contacto, es más que evidente que no se cerrarán los contactores de alta, y por tanto, no se suministrará la alta tensión, desde el battery pack, al resto del powertrain.

COMUNICACIONES INTERNAS DEL VE

Respecto a las comunicaciones internas en el VE, las cuales se realizan por medio del protocolo de comunicaciones CAN, y estas se establecen entre;

- las propias comunicaciones internas del battery pack: que establecen las comunicaciones entre la ECU (en inglés Electronic Control Unit) del battery pack y los diferentes módulos de control establecidos en el interior del battery pack, así como sensores y sistemas de comunicaciones internas del propio battery pack,

- las comunicaciones entre la ECU del battery pack y el powertrain, es decir, entre ECU del battery pack y ECU del sistema de alta tensión o powertrain,

- las propias entre la ECU del powertrain o sistema de alta tensión y la ECU del VE,

- y las propias entre battery pack, ECU del powertrain y ECU del VE y cargador, evidentemente, esta última, únicamente durante el proceso de carga del VE.

Pues bien, cabe mencionar de forma tajante, que si el sistema de comunicaciones, en las diferentes modalidades expuestas anteriormente, no puede establecer dichas comunicaciones de forma segura, inmediatamente, el BMS ordenará la apertura de los contactores de alta del battery pack para evitar cualquier posible riesgo al transferir la alta tensión del battery pack al resto del powertrain.

PROCESO DE BALANCEO

En principio, cada celda que se integra en el battery pack, se fabrica siguiendo los máximos estándares de calidad, para lograr celdas con la mayor capacidad y que cada celda disponga de las mismas tensiones nominales máximas y mínimas, y por otro lado, que dispongan de la misma densidad de corriente en los procesos de carga y descarga.

Desafortunadamente, es imposible fabricar dos celdas exactamente iguales, puesto que los materiales, materias primas en este caso, y los procesos de fabricación, presentan tolerancias que desencadenan que existan diferencias entre cada una de las celdas. A este factor, cabe añadir, que no todas las celdas pueden ser refrigeradas de igual modo en el interior de los módulos, y en consecuencia, en el interior del battery pack, y se ha expuesto en el presente blog, las posibles consecuencias del trabajo de las celdas a temperaturas fuera del rango de trabajo especificado por el fabricante de dichas celdas.

Es por todo lo comentado en los dos párrafos precedentes, que a lo largo de los numerosos ciclos de vida que puede presentar cada celda, cada una de ellas va sufriendo un desgaste que repercute en la disposición de unas determinadas tensiones nominales, tanto para los procesos de carga como para los procesos de descarga, que en definitiva, merma su capacidad.

Capacidad de celdas en proceso de carga y descarga en función de número de ciclos

Figura 10_ Izquierda: Ilustración que muestra un battery pack o conjunto de celdas con un número de ciclos reducido, y donde se puede apreciar que dichas celdas están equilibradas, puesto que relativamente, sólo por un margen reducido, todas las celdas cargan (parte superior) y descargan (parte inferior) prácticamente con la misma capacidad. Izquierda: Ilustración que muestra un battery pack o conjunto de celdas con un elevado número de ciclo, y donde se puede apreciar que dichas celdas están desequilibradas, puesto que en la parte superior, la celda más situada a la izquierda ha alcanzado el 90 % de la carga, el máximo permitido por el BMS, mientras que el resto están a cierta capacidad de alcanzar dicho 90 %. Nótese que sobre la presente situación, el resto de celdas, las tres situadas a la derecha, no podrán almacenar más carga, puesto que una de las celdas ha llegado al máximo permitido por el BMS, en consecuencia se dispone de una merma en la capacidad de almacenamiento en la asociación de celdas. En la parte inferior, se muestra como dicha celda situada a la izquierda, ha alcanzado el máximo permitido de descarga por el BMS, en concreto en torno al 50 % de la capacidad total de la celda, mientras que el resto de celdas, han entregado casi el total de la energía. Nótese, que en este caso, la celdas ya deben empezar a cargar, por tanto, la carga será limitada para tres celdas, reduciendo la capacidad del conjunto de la asociación de celdas.

Por lo expuesto anteriormente, una de las acciones a acometer por parte del BMS, es realizar un proceso de balanceo que corrija las diferencias de capacidades entre las celdas. Por tanto, este proceso de balanceo está destinado a reducir los desequilibrios que pueden existir entre las celdas, a nivel de capacidades, puesto que existe una relación directa entre la capacidad de una celda y su tensión en circuito abierto.

Consiguientemente, si se realizan procesos de balanceos y no se logran reducir las diferencias de tensión entre celdas, esta situación puede incurrir, en primer lugar, en que se reduzca notablemente la autonomía del VE, y en segundo lugar, y en situación más extrema, que se produzcan cortocircuitos en las celdas, con la posibilidad del peligro que conlleva. Cabe recalcar, que en dicha situación extrema, puesto que en principio los procesos de balanceo deben solventar las diferencias de capacidades entre celdas, se puede provocar la apertura de los contactores de alta del battery pack, y esta apertura de los contactores, se puede producir en momentos críticos, en los cuales, realizándose ciertos procesos de balanceo, las celdas no logran establecer unos mínimos que garanticen, como se ha indicado, cierta autonomía del VE, y en segundo lugar, una reducción del estrés en las celdas, con las posibles consecuencias de provocar cortocircuitos en dichas celdas al trabajar a niveles extremos de tensión en procesos de carga y descarga.

PARADA DE EMERGENCIA EN BATTERY PACK (VE INDUSTRIAL)

En referencia a este apartado que hace mención a la activación de la parada de emergencia, cabe significar que esta parada de emergencia se dispone únicamente en VE de tipo industrial, como puede ser buses eléctricos de tipo urbano o VE de reparto de última milla, como pueden ser camiones, y siempre y cuando, el battery pack incorpore dicha seta de parada de emergencia.

En definitiva, y de modo muy sencillo, esta apertura de los contactores de alta por la activación de la parada de emergencia, es una activación que se realiza por hardware, es decir, evidentemente el BMS va a recibir la señal de activación de dicha parada de emergencia, pero no va a ser el BMS el que active la apertura de los contactores, sino que se realiza por una desconexión de la tensión de alimentación de los contactores, y en consecuencia, dichos contactores vuelven a su estado de reposo, que no es otra posición que la de “Normalmente Abierto”, por tanto, no dejando transferir la corriente del battery pack al resto del powertrain.

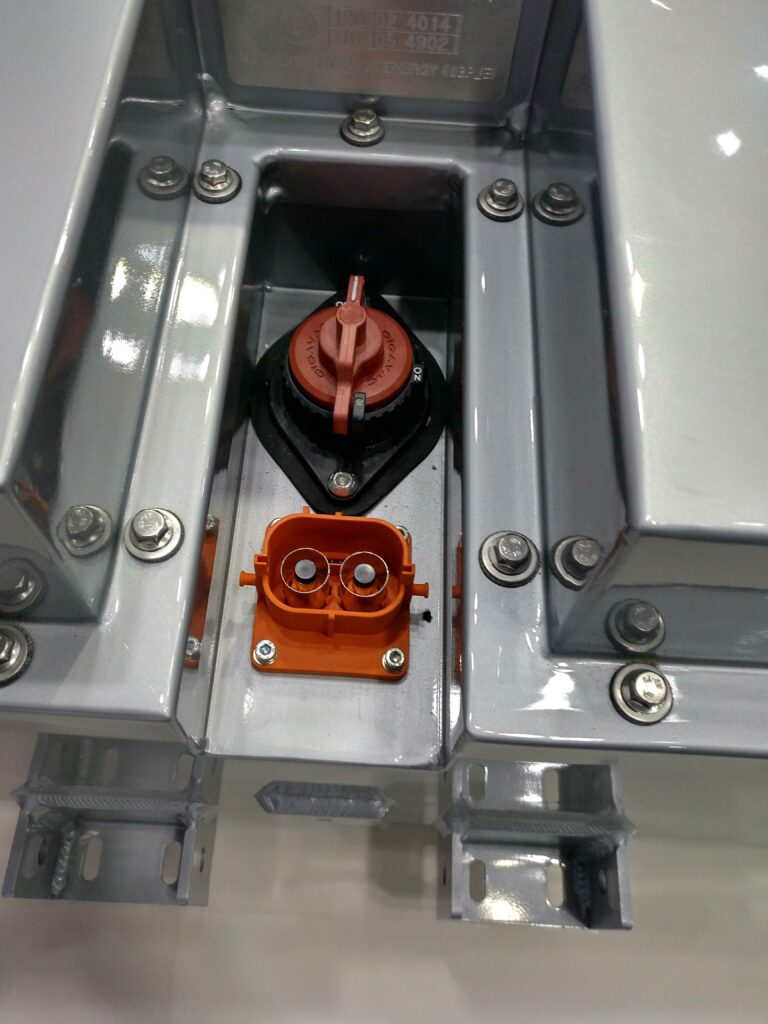

ACTIVACIÓN DEL SECCIONADOR EN BATTERY PACK (VE INDUSTRIAL)

En lo que respecta a la activación del seccionador del battery pack, asimismo, es necesario recalcar que este seccionador se dispone únicamente en VE de tipo industrial. Simplemente, indicar que en principio, en un VE de tipo turismo, no existen seccionadores propiamente, pero se dispone del conector de mantenimiento que está ligado a la línea piloto (en inglés: Control Pilot) o interlock.

Un seccionador, es un dispositivo que se usa como seguridad en la desconexión de sistemas eléctricos, y con el objetivo de asegurar la no reconexión de dichos sistemas eléctricos en momentos de trabajos de mantenimiento. En principio, la desconexión de los sistemas eléctricos, se efectúa por medio de dos elementos, el interruptor, en primer lugar, y el seccionador en segundo lugar.

Con arreglo a lo expuesto, para realizar la desconexión de un sistema eléctrico, en primer lugar, se debe operar por medio de interruptores. Estos interruptores, funcionan de forma similar a los contactores, aunque dichos interruptores, también se pueden activar o desactivar de forma manual, cabe recalcar, que para ciertos niveles de tensión, y actualmente con la telemetría, esto se realiza de forma automática, tal y como se puede activar y desactivar un contactor mediante una señal eléctrica de reducida tensión. Pues bien, se puntualiza, que dicho interruptor, presenta un problema en su operación, y es que, igual que se puede realizar la desconexión de dicho interruptor de forma remota o manual, por error, se podría inducir a realizar una activación de dicho interruptor, dando lugar a, si existen técnicos desarrollando tareas de mantenimiento en dichas instalaciones eléctricas, como podría ser dichas tareas de mantenimiento en un VE, dichos técnicos podrían sufrir algún riesgo eléctrico que podría afectar su integridad física. Consiguientemente, esta es la razón por la cual se dispone de un seccionador.

Un seccionador, se dispone aguas abajo de un interruptor, y este se acciona de forma manual, una vez se haya denergizado el sistema eléctrico por medio del interruptor. En principio, se deben seguir las denominadas “5 Reglas de oro”, en las cuales, después de abrir el interruptor se debe comprobar la ausencia de tensión en la instalación eléctrica y posteriormente, se puede realizar la apertura del mencionado seccionador. Este seccionador no es más que un sistema redundante de apertura de la línea de alta tensión, es decir, para abrir el sistema eléctrico, y se reitera, aguas abajo del interruptor. Con arreglo a lo expuesto, se indica que dicho seccionador, es activado únicamente de forma manual, dejando al sistema eléctrico denergizado y abierto en dos puntos, de forma que sea apto y seguro para el trabajo de los técnicos de mantenimiento. Esto se realiza para que dicho sistema eléctrico no pueda energizarse nuevamente de forma accidental, hasta que se cierre dicho seccionador y vuelva a restaurarse la tensión activando el interruptor.

Como última puntualización, el interruptor, además presenta lo que se denomina a nivel eléctrico como “poder de corte”, mientras que el seccionador no dispone de dicho poder de corte. El poder de corte es una propiedad que presentan los interruptores de disminuir o extinguir totalmente, el arco eléctrico que se puede generar en la apertura y cierre de un sistema eléctrico, el cual, dicho arco eléctrico, puede presentar altos riesgos para los técnicos que realizan la maniobra, en caso de que el interruptor sea de apertura manual. Es por ello, que el seccionador se debe abrir cuando el sistema eléctrico esté denergizado, justo cuando se haya abierto el interruptor y se haya comprobado posteriormente, que existe una ausencia de tensión en la instalación eléctrica.

Seccionador en battery pack

Figura 11_ Imagen que muestra el seccionador (parte superior) en posición OFF y el conector (parte inferior) de un battery pack.

DESCONEXIÓN DE LA BATERÍA AUXILIAR

Este factor es el más relevante a nivel de control de la seguridad de un VE, puesto que, desconectando la batería auxiliar del VE, se desconecta el sistema de control y el sistema de comunicaciones de dicho VE, dejando a los contactores de alta sin energía, y en consecuencia, abriéndose dichos contactores de alta, y en consecuencia, cortando la transferencia de energía del battery pack al resto del powertrain.

Esta desconexión de la batería auxiliar del VE, es una de las recomendaciones que se indican a los cuerpos de emergencia cuando deben responder a situaciones de accidentes en VE, puesto que desconectando la batería auxiliar se desconecta la alta tensión.

Cabe puntualizar que desconectando dicha batería auxiliar, no se puede tener la certeza de que el VE está fuera de riesgo en lo que a la alta tensión se refiere, puesto que el VE está denergizado, es decir, no hay transferencia de energía del battery pack al resto del powertrain, pero puede existir, debido a un accidente, una fuga de corriente por falta de aislamiento en el battery pack, o simplemente, que el impacto haya repercutido en alguna celda, y que alguna de dichas celdas, se haya podido cortocircuitar al recibir una compresión elevada debida al impacto.

ACTIVACIÓN DEL AIRBAG O ACTIVACIÓN DEL SENSOR DE COLISIÓN

Este proceso es similar al anterior en lo que a resultado se refiere. Como es conocido, cuando un VE recibe un impacto de determinada fuerza, se activa, tanto el airbag, como el sensor de activación de colisión.

Cuando se activa el airbag como el sensor de colisión, el BMS recibe dicha activación por medio del CAN del VE, y como resultado, de forma inmediata se abren los contactores de alta, dejando al powertrain sin alimentación del sistema de alta.

Referencias

- Wikipedia:

- Circuitos Eléctricos Auxiliares del Vehículo – Paraninfo. Mª José Llanos López (ISBN: 978-84-283-3880-6)

- Vehículos Eléctricos – Paraninfo. Jesús Trashorras Montecelos. (ISBN: 978-84-283-4103-9)

- United Nations. ECE-R 100: https://unece.org/fileadmin/DAM/trans/main/wp29/wp29regs/r100e_1.pdf

- FMVSS 305, Electric Powered Vehicles: Electrolyte Spillage and Electrical Shock Protection https://www.nhtsa.gov/sites/nhtsa.gov/files/tp-305-01.pdf

- http://sistemaselectricosdelautomovil.com/

- https://www.imrbatteries.com/content/panasonic_ncr18650b-2.pdf

- circuitdigest.com

- Trabajo Final de Grado_Battery Management System para un coche de Formula Student: https://upcommons.upc.edu/handle/2117/115287?locale-attribute=es

JSR – Consulting ofrece formación en movilidad eléctrica, en lo respectivo al power train; battery pack, inversor y motor eléctrico, además de los sistemas de carga de VE