30 Oct Control de los contactores de «alta» del battery pack (Parte I)

En los sistemas eléctricos de tipo estacionario, que alimentan los diferentes consumos, ya sean industriales, de servicios o residenciales. Cuando existe una avería, o una operación de mantenimiento, estos sistemas eléctricos pueden ser desconectados, y en consecuencia denergizados. Este proceso se logra, por medio de interruptores y seccionadores, los cuales, realizando la oportuna operación de apertura con todas sus medidas de seguridad, el sistema queda denergizado aguas abajo de dichos interruptores y seccionadores. En consecuencia, dicho sistema sin corriente eléctrica, en principio, ya no representa un peligro para la seguridad de operarios ni usuarios.

Además, cabe indicar, que dichos sistemas eléctricos de tipo estacionario, disponen de protecciones de tipo pasiva, como son las tomas de tierra, que facilitan las descargas de las derivaciones por posibles fallos en el aislamiento del conjunto de dichas instalaciones, o incluso, en casos más extremos, facilitan la dispersión de las descargas de fenómenos atmosféricos como pueden ser los rayos.

Desafortunadamente, esto es más complejo cuando se trabaja con sistemas eléctricos móviles, en concreto, con VE, puesto que, aunque existen sistemas de desconexión, ya sean por conectores, contactores o seccionadores (este último, en el caso de VE industrial), no son de las mismas características a nivel de seguridad. Por otro lado, no existe, del mismo modo, la posibilidad de trabajar con una toma de tierra, que pueda asumir las descargas y la referencia a cero voltios y que esté separada del conjunto del sistema energizado de la instalación.

Como conocemos, en dicho sistema móvil, la toma de tierra se suple por una masa que está asociada físicamente al sistema eléctrico móvil, en el caso del VE, el propio chasis del VE, aunque cabe puntualizar, que cuando llueve y las ruedas del VE están mojadas, si que se establecería un contacto con tierra. Esta opción, respecto a la toma de tierra de los sistemas estacionarios, representa un sistema más vulnerable a nivel de seguridad que la propia instalación a tierra en un sistema eléctrico de tipo estacionario, puesto que las derivaciones que puedan presentarse en el battery pack y en el conjunto del powertrain, pueden derivarse al chasis, el cual soporta la estructura mecánica del conjunto del VE, y en consecuencia, está en contacto físico con elementos del propio VE. Es por ello, que el interior de los VE está formado por materiales aislantes, para proteger al usuario frente a posibles descargas eléctricas en el conjunto de dicho VE.

Si a este sistema eléctrico de tipo móvil, se le añade que dispone de un sistema de almacenamiento eléctrico, como es el caso del VE, esto implica una mayor complejidad, puesto que la energía, independientemente de si se abren dichos conectores, contactores, interruptores o seccionadores que pueden restringir la transferencia de energía a las diferentes cargas, la energía eléctrica sigue almacenada en el sistema de acumulación. Esto es lo sucede en un VE por medio del battery pack. El battery pack es un sistema de alimentación basado en la acumulación electroquímica de energía eléctrica en celdas de diferentes formatos y asociadas en circuitos mixtos (serie y paralelo). Este sistema de almacenamiento electroquímico de energía eléctrica en un VE trabaja a tensiones nominales de mínimo 350 – 400 V, aunque ya existen en el mercado ciertos VE que dicha tensión nominal, puede llegar a niveles de 800 – 900 V.

Es evidente, que dichas tensiones de trabajo mencionadas, que pueden llegar a los 900 V, comportan elevados riesgos a nivel de seguridad para los usuarios y técnicos de los VE. A partir de lo indicado, es de suma relevancia, conocer cómo se transfiere la energía almacenada en las celdas del sistema de acumulación electroquímico al resto de sistemas del VE, y cuando se interrumpe dicha transferencia de energía y por qué.

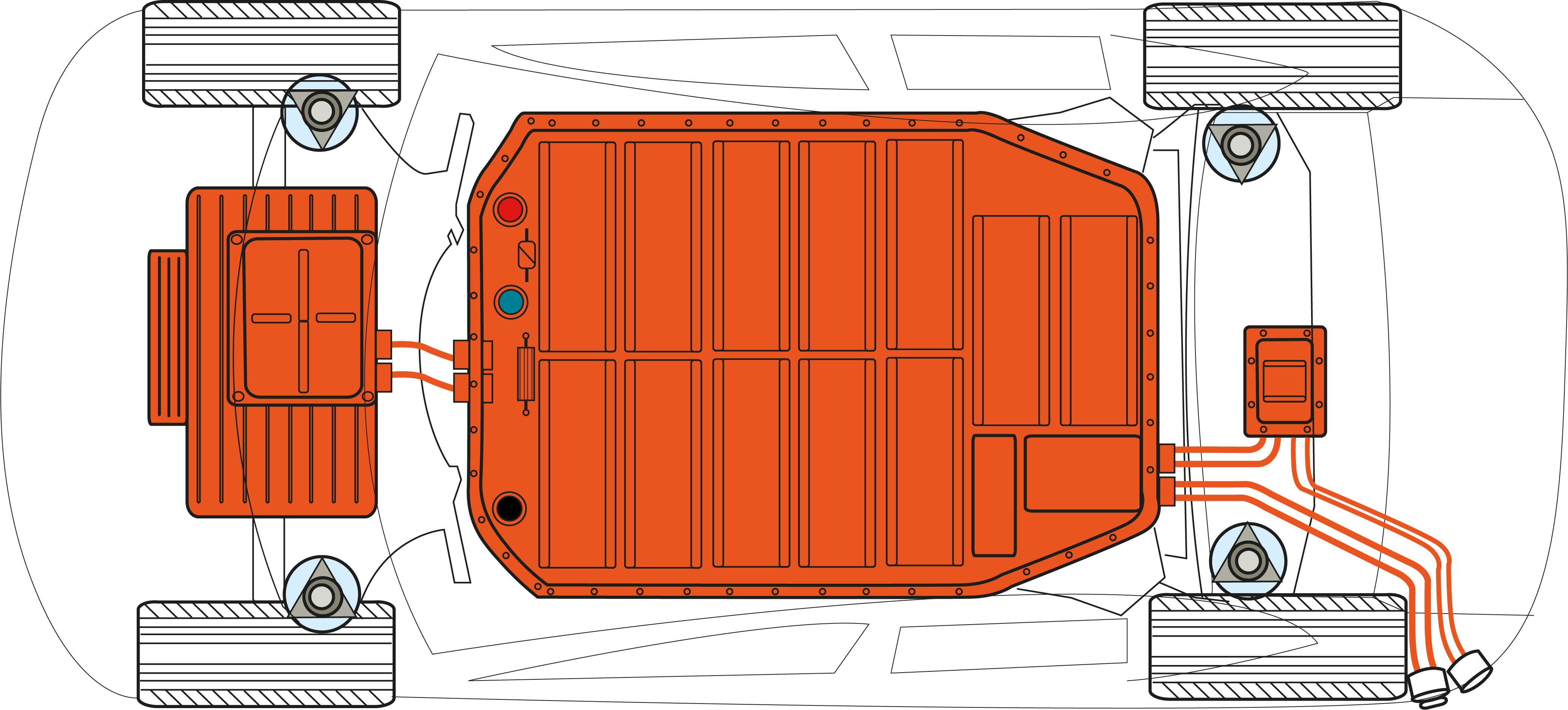

Powertrain

Figura 1_Ilustración que muestra la descripción del conjunto del powertrain y sistemas que alimenta el battery pack (inverter, motor-generador, compresor del sistema de climatización y la batería auxiliar del VE) por medio de los “contactores de alta” designados con un círculo de color rojo y negro para los contactores de alta del positivo y negativo del battery pack, y de color verde oscuro, el contactor de precarga, que habilita el paso de la corriente por una resistencia para la descarga de la tensión almacenada en los condensadores del inversor en el proceso previo a la carga del battery pack, conocido como contactor del sistema de precarga para la protección de las celdas ante posibles descargas de altas tensiones de los condensadores del inversor en las celdas del battery pack.

En función de lo presentado, es necesario conocer el sistema de control que rige la apertura y cierre de los contactores del battery pack, por tanto, el sistema que determina la transferencia de energía del battery pack al conjunto de los sistemas del VE que se suplen de dicha alimentación, que como se ha comentado son el inversor, que éste a su vez, alimenta y controla el motor-generador en velocidad y par, el accionamiento del compresor del sistema de climatización, la recarga de la batería del sistema auxiliar del VE (a tensiones nominales de 12 y 24 V, en función de si es un VE tipo turismo o industrial), y en algunos VE el sistema de dirección asistida.

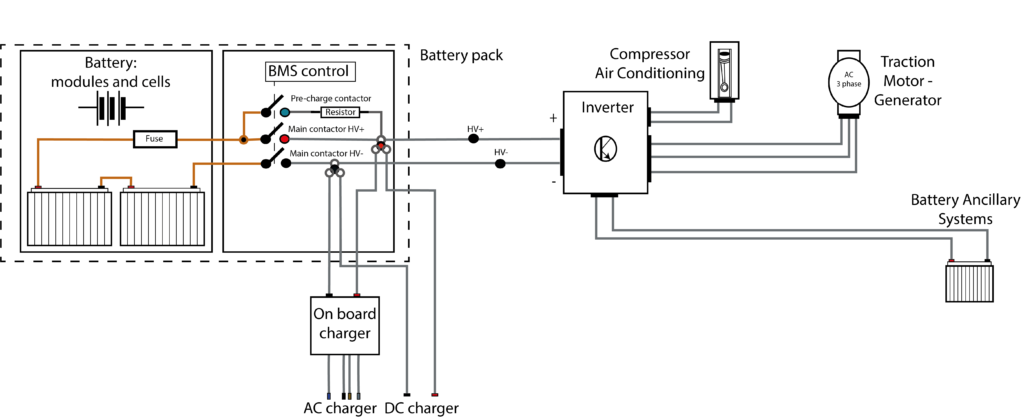

Este sistema de control se denomina Sistema de Gestión de la Batería, aunque a nivel técnico se describe por sus siglas en inglés BMS (Battery Management System). Este BMS es el que controla la apertura y cierre de los denominados “contactores de alta”, designación abreviada y coloquial de los contactores del sistema de alta tensión del VE que transfieren la alta tensión del battery pack al inversor cuando se cumplen una serie de condiciones que indicamos a continuación. Es importante destacar la importancia del control de dichos contactes de alta, puesto que en ellos recae la posibilidad de transferir la alta tensión al resto del VE.

Figura 2_Ilustración que muestra las consignas que controla el BMS para el control de la apertura y cierre de los contactores de alta del Battery pack, y en consecuencia de la transferencia de la alta tensión al resto del VE.

Como se ha podido deducir, en este blog se tratará de exponer el establecimiento de las condiciones que deben cumplirse en el conjunto del VE, y cabe diferenciar entre VE de tipo turismo e industrial, para que se pueda transferir la energía almacenada en el conjunto del battery pack a su principal carga, en este caso el inversor, que alimentará a motor-generador, compresor del sistema de climatización y a la batería auxiliar de dicho VE.

La figura 2 define las condiciones que se deben cumplir para que se pueda realizar la apertura de los contactores de alta. A continuación, se hace una exposición de lo que representa cada una de dichas condiciones.

MEDIDA DE LA RESISTENCIA DE AISLAMIENTO

En primer lugar, cabe dejar muy claro, que este aspecto es el más importante en lo que respecta a la apertura de los contactores de alta, puesto que puede afectar directamente a la seguridad de los propios usuarios del VE, a los técnicos de servicio y a los profesionales de emergencias.

A partir de lo indicado, es necesario conocer el concepto de aislamiento. El aislamiento es la propiedad que disponen ciertos materiales para oponerse a la circulación de los electrones, aunque cabe precisar, que no existe un sistema que presente un aislamiento perfecto. Este aislamiento, como toda oposición a la circulación de los electrones, se mide en ohmios, por ello que se le denomina como; resistencia de aislamiento (en inglés: Insulation Resistence).

Cabe puntualizar, que dicho aislamiento depende del nivel de tensión al que está expuesto. Como ejemplo, se puede indicar el vacío. El vacío, el aire, en principio es un aislante de la electricidad, pero un ejemplo de ionización de dicho aire, y en consecuencia, de ruptura del dieléctrico en el caso del vacío lo provoca el rayo. Un rayo es una descarga muy elevada de tensión de tipo estática que circula por el propio aire, por tanto, como se ha comentado, ionizando las moléculas de aire, y en consecuencia, rompiendo la tensión de ruptura de dichas moléculas de aire se produce la conducción de la electricidad en dicho aire. Por ello, el rayo circula entre las nubes o de las nubes a la tierra.

A partir de lo expuesto, y en relación con el propósito del presente blog, es evidente deducir, que es necesario un correcto nivel de la resistencia de aislamiento del conjunto del Battery Pack, para evitar que pueda producirse alguna fuga de corriente que pueda dirigirse a la masa del VE, pudiendo dicha fuga, afectar a los usuarios de los propios VE en términos de recibir algún tipo de electrocución.

Del mismo modo, es relevante conocer los motivos por los cuales se puede producir un fallo en la resistencia de aislamiento del conjunto del battery pack que retiene la energía almacenada en las celdas de dicho battery pack.

En primer lugar, por el simple hecho del paso del tiempo debido al uso del propio VE. Un VE, por su normal funcionamiento, está expuesto a vibraciones por su circulación, a productos químicos utilizados por el propio VE o por operaciones de limpieza, a inclemencias meteorológicas, etc. Todo ello puede degradar los sistemas de aislamiento de los cableados, conectores del VE o las propias celdas del conjunto del battery pack. En segundo lugar, y de forma más crítica, en caso de un accidente, y que dicho accidente provoque la alteración en el interior del battery pack, provocando fugas de corriente de las celdas.

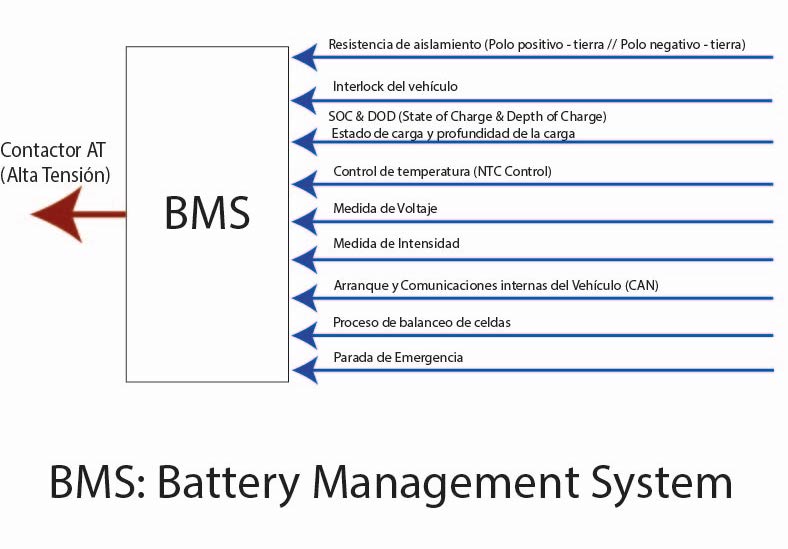

Consecuentemente, es necesario establecer de forma clara los dos sistemas eléctricos que coexisten en un VE, y su evidente aislamiento entre cada uno de ellos, lo que se denomina “aislamiento galvánico”. Este aislamiento galvánico establece la separación entre dos sistemas eléctricos para evitar la transferencia de corrientes de un sistema a otro y viceversa. Es evidente que un VE dispone de una única masa, el chasis del VE. Por consiguiente, la separación galvánica se logra, como se ha indicado, aislando respecto a masa uno de los circuitos. Evidentemente, el circuito que comporta mayor riesgo, el sistema de alta tensión, donde se incluye el battery pack del sistema de tracción o powertrain, es el que se debe aislar galvánicamente respecto a la masa o chasis del VE.

Seguidamente, se describen los dos circuitos eléctricos que debemos aislar uno del otro. Como se ha indicado, el primero de ellos;

- El powertrain, sistema de tracción o sistema de alta tensión, específico de los VE, que como he indicado, está aislado eléctricamente del conjunto del VE, es decir, está aislado a nivel eléctrico de la masa del propio VE, que se vuelve a recordar, es el chasis de dicho VE.

- En segundo lugar, el conjunto de la red de abordo, o también conocido como sistemas auxiliares del conjunto del VE. Estos sistemas auxiliares son comunes a todos los vehículos. Cabe indicar que entre estos sistemas se incluyen; los sistemas de comunicaciones, sistemas de iluminación, alumbrado, sistemas auxiliares (elevalunas, retrovisores, limpiaparabrisas, cierre centralizado, etc.), control y señalización y sistemas avanzados de ayuda y asistencia a la conducción (por sus siglas en inglés ADAS: Advance Driver Assistant System).

Separación galvánica del sistema de abordo y powertrain

Figura 3_Ilustración que muestra la diferenciación de los dos circuitos o sistemas eléctricos en un VE. Por un lado, y situado a la izquierda, el referente a los sistemas auxiliares, en la imagen, representados con algunas de ciertas indicaciones luminosas del conjunto del tablero del VE, alimentadas estas por la batería auxiliar del VE y conectadas todas ellas a la masa del VE (chasis del VE). En la parte derecha, el sistema eléctrico de alta tensión, compuesto por el battery pack, el inversor, el motor de tracción y el compresor del sistema de climatización, y que está aislado de la masa o chasis del VE por una razón de seguridad ante posibles fugas de corriente.

Siguiendo con el segundo sistema eléctrico descrito, el denominado como red de abordo o conjunto de sistemas auxiliares, es necesario puntualizar, que dicho sistema eléctrico, dispone de una alimentación proporcionada desde la batería auxiliar del VE (en principio 12 V para VE turismos, y 24 V para VE industriales) a los elementos de dicho sistema eléctrico, tanto en polo positivo como negativo, y se recalca, que dicha conexión de todos sus polos negativos, están conectados a la masa del chasis del VE.

Por el contrario, y es un aspecto relevante, en el caso del primer circuito indicado, el circuito del powertrain o sistema de tracción, compuesto por el battery pack, inversor, motor-generador y compresor del sistema de climatización, están aislados del conjunto del VE, es decir, no existe una referencia de los elementos de dicho powertrain a la masa eléctrica del VE, el chasis.

Por tanto, muy importante destacar que el battery pack, o sistema de acumulación de energía eléctrica basado en tecnología electroquímica, no está conectado a la masa del VE, y en consecuencia, requiere de un sistema que monitorice su nivel de aislamiento de forma constante para controlar posibles fugas de corriente que puedan derivarse al resto del VE. Es evidente que se destaca este elemento del battery pack, puesto que es el que dispone de la energía eléctrica almacenada en su interior, y esto es independientemente de que se transmita o no, la alta tensión al resto del powertrain.

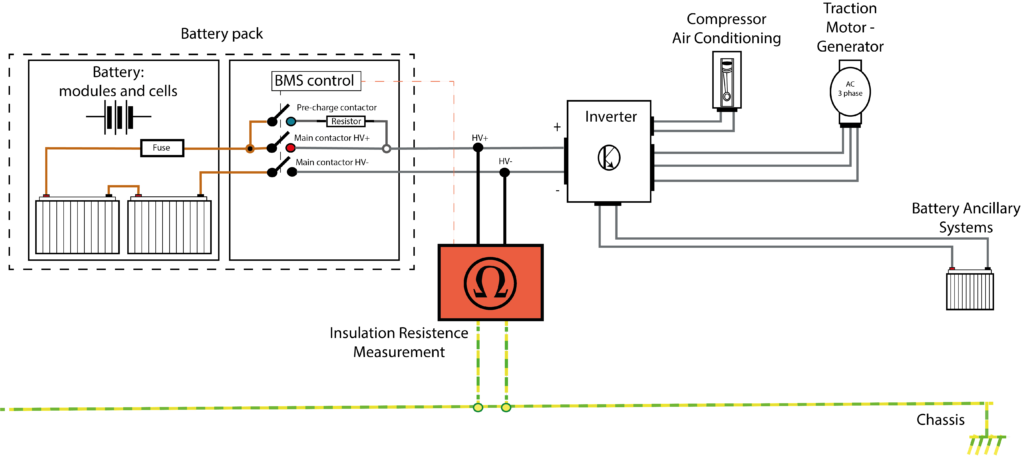

Este proceso de control por parte del BMS, basado en una comprobación constante de la resistencia de aislamiento del conjunto del battery pack, el cual, en principio, se realiza cada ciertos segundos, se logra mediante un sistema de monitorización de la resistencia de aislamiento del conjunto del battery pack con el chasis del VE, es decir, una monitorización constante desde el polo positivo del battery pack a masa o chasis del VE, y desde el polo negativo de dicho battery pack a la masa o chasis del VE. En el momento que los niveles de la resistencia de aislamiento están cercanos a unas consignas o niveles determinados, el sistema lo detecta y transfiere una señal desde el BMS a los contactores de alta del battery pack, para que abran sus contactos, no permitiendo que la alta tensión se dirija del battery pack al inversor, y en consecuencia, dejándose denergizados al resto de elementos que se nutren de la alimentación del inversor para su funcionamiento; motor-generador, compresor del sistema de climatización y batería auxiliar.

A partir de lo expuesto, debemos referenciar cuales son los niveles de dicha resistencia de aislamiento definidas por normativa. Cabe considerar que se pueden tener en cuenta diversas normativas.

Por una parte, se considera la normativa ECE-R 100. Esta normativa, específica en el punto 5.1.3. los valores de la resistencia de aislamiento para sistemas AC y DC.

Se cita textualmente:

“5.1.3. Resistencia de aislamiento

5.1.3.1. Grupo motopropulsor eléctrico que consta de dos buses de c.c. o de c.a. separados.

Si los buses de alta tensión de c.a. y los de c.c. están aislados galvánicamente entre sí, la resistencia de aislamiento entre el bus de alta tensión y el chasis eléctrico tendrá un valor mínimo de 100 Ω/V de la tensión de funcionamiento en el caso de los buses de c.c. y de 500 Ω/V de la tensión de funcionamiento en el caso de los de c.a.

Siguiendo la normativa ECE-R 100, y en el caso que pertoca, el sistema DC que alimenta desde el battery pack al conjunto del powertrain, se establece un valor de 100 Ω por cada voltio de tensión nominal del battery pack. Cabe indicar que siempre es recomendable adoptar el valor más restrictivo, aunque dicha normativa para los sistemas DC establezca el valor de 100 Ω por cada voltio, es necesario tomar el valor de los 500 Ω/V referenciados a los sistemas AC. Por ello, si la tensión nominal de la mayoría de battery pack de los VE del mercado ronda los 400 o 800 V, debe considerarse una resistencia de aislamiento que ronde como mínimo los 200 kΩ para tensiones de 400 V de tensión nominal, y de 400 kΩ para tensiones de 800 V de tensión nominal de dicho battery pack.

En lo que respecta a normativa americana, la normativa “FMVSS 305”, especifica literalmente “This value must be equal to or greater than 500. If this value is less than 500, a test failure has occurred”. Por tanto, también indica que se debe multiplicar el valor de la tensión nominal por 500 Ω, obteniéndose especificaciones similares a las indicadas en la normativa de Naciones Unidas ECE-R 100.

En lo que respecta al REBT (Reglamento Electrotécnico de Baja Tensión), para tensiones nominales entre los 250 y 500 V, se debe disponer de una resistencia de aislamiento mínimo de 0,5 MΩ. Por otro lado, para tensiones entre los 500 y 1.000 V, se debe disponer de una resistencia de aislamiento mínimo de 1 MΩ.

Medida de la resistencia de aislamiento

Figura 4_Ilustración que muestra la monitorización constante del sistema de lectura de la resistencia de aislamiento (cuadrado de color naranja), conectado entre pin positivo del battery pack a masa del VE, y entre pin negativo del battery pack a masa del VE. En la ilustración no se ha indicado la tierra, puesto que en principio por los neumáticos estaría aislada de la masa o chasis del VE, aunque en momentos de lluvia, por tanto, cuando los neumáticos puedan estar mojados, se pueden considerar a la tierra como parte del sistema de referencia eléctrico del sistema.

Por tanto, y como conclusión en lo referente a la resistencia de aislamiento del conjunto del powertrain. Cuando el sistema de verificación de la resistencia de aislamiento, registre datos cercanos a los mínimos requeridos por seguridad, el BMS efectuará la apertura de los contactores de alta, a fin de denergizar parte del powertrain, y asegurar, que el único sistema energizado en el VE sea el battery pack.

INTERLOCK DEL VE

La línea piloto o interlock, es un circuito destinado a identificar cualquier anomalía en las conexiones del conjunto del circuito de alta tensión del VE.

Es evidente, que una correcta conexión de todos los conectores del conjunto del sistema de alta tensión es determinante en lo que a la seguridad se refiere, puesto que cualquier fallo en las conexiones, podría incurrir en una fuga de corriente y provocar descargas eléctricas, y por ende, afectar a la seguridad de los usuarios del VE.

Es por ello, que se dispone de un circuito que circula paralelo a todos los cableados del sistema de alta tensión, que además, dispone de unos puentes en los conectores de dicho sistema de alta, y conectado, en dicho circuito, a una resistencia de 160 Ω en serie. A partir del lo expuesto, el sistema realiza una lectura de la resistencia de 160 Ω de modo permanente. En el momento que se desconecta un conector de dicho sistema de alta tensión, también se desconecta el denominado “puente” del mencionado circuito del sistema de la línea piloto o interlock, y se obtiene un valor diferente de los 160 Ω, cercano a una resistencia infinita o circuito abierto.

En consecuencia, cuando se desconecta un conector del sistema de alta tensión, también se desconecta la línea piloto o interlock. En el momento que se produce dicha desconexión de un cable de alta, el BMS recibe una lectura de la resistencia diferente de dichos 160 Ω, y esto sirve de mensaje de “aviso” a dicho sistema de control (BMS). En este punto, el BMS ordena la apertura de los contactores de alta del battery pack, dejando al conjunto del powertrain denergizado.

Para que el BMS pueda ordenar nuevamente el cierre de los contactores de alta, es necesario que dicho BMS vuelva a obtener una lectura de la resistencia del circuito de la línea piloto o interlock de 160 Ω, esto implica que los conectores de alta estén correctamente conectados.

Circuito del interlock o línea piloto

Figura 5_Ilustración que muestra la línea piloto o interlock en líneas de color rojo sobre el esquema del powertrain del VE. Dicho interlock o línea piloto circula de forma paralela por los conectores de alta del conjunto del powertrain. Además, se ha indicado el denominado conector de servicio (en inglés: Service Disconnect) el cual en los VE tipo turismo sirve como conector de desconexión para las operaciones de mantenimiento por parte de los técnicos de servicio.

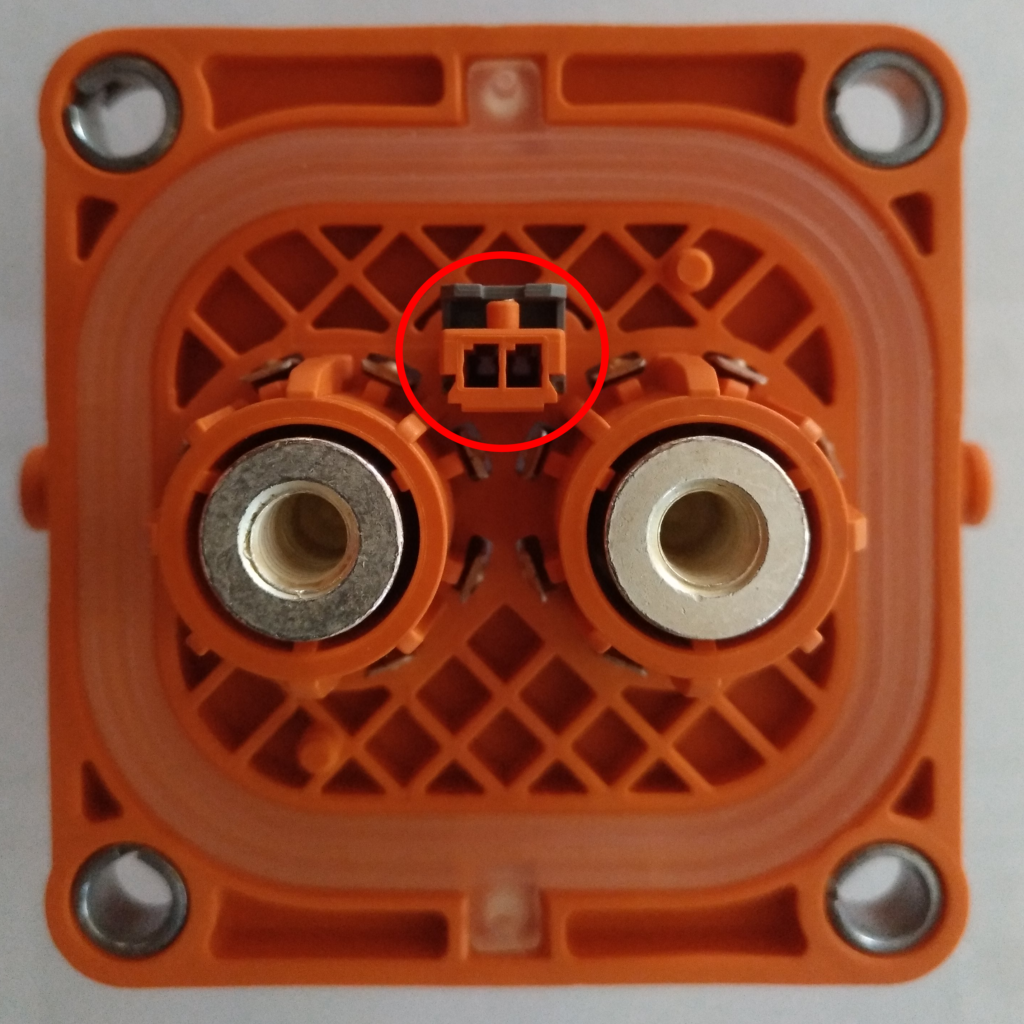

Línea piloto en conector

Figura 6_ Imagen donde se muestra un conector del battery pack, con los dos conectores de positivo y negativo, y en un círculo, el conector del interlock o línea piloto con las dos pequeñas ranuras en forma rectangular con una pequeña muesca en la parte superior izquierda de cada uno.

Cabe mencionar, que el proceso expuesto anteriormente, afecta de igual modo al proceso de carga del VE. Es por ello, que se puede observar en los conectores CCS-Combo y tipo 2, conectores para el proceso de carga en DC y AC respectivamente, que incorporan un pin en el conector que es parte del circuito de la línea piloto o interlock. En el momento que se detecta cualquier anomalía en la línea piloto o interlock durante el proceso de carga, dicho proceso de carga se interrumpe, abriendo los contactores de alta por orden del BMS, y en consecuencia, deteniendo la transferencia de energía desde el cargador al battery pack.

SOC & DOC

El Estado de Carga o SOC (de sus siglas en inglés: State of Charge), hace referencia a un determinado porcentaje de energía eléctrica almacenada en una batería electroquímica, en el caso que pertoca en este blog, el battery pack de un VE. De hecho, el SOC, también hace referencia a cada celda, pero evidentemente, al estar dichas celdas asociadas en módulos, y dichos módulos formando el battery pack, se estudia dicho SOC en el conjunto del battery pack.

Del párrafo anterior, es necesario resaltar un detalle de la descripción, se especifica “determinado”, puesto que dicho SOC, hace referencia al porcentual de carga que se dispone para el uso del VE por parte del usuario. Cabe resaltar, que dicho porcentual de carga que se dispone para el uso del VE, no es el total que se dispone en el battery pack, pero el SOC, hace referencia únicamente a dicho porcentaje que está a disposición del usuario del VE para poder circular con dicho VE.

A partir de lo indicado, es necesario entender, que el battery pack también almacena una cantidad de energía eléctrica que será usada de forma exclusiva para el funcionamiento interno del VE, y que no está disponible para el usuario de dicho VE.

Cabe entender, en lo que respecta al SOC, que el battery pack, por medio del control del BMS, ya está diseñado con un nivel de energía almacenada que debe dedicar para el funcionamiento intrínseco del VE, aunque ciertos fabricantes de battery packs, reservan un porcentaje de la capacidad destinada para el usuario del VE, justamente para el propio funcionamiento intrínseco, a veces únicamente a modo de aviso, para proceder a realizar una recarga de energía en el VE. De este modo, cuando se dispone de un porcentaje bajo de carga, en torno a un 10 %, el VE, ya avisa al usuario del VE que la batería debe cargarse, y si no lo hace, el VE deja de funcionar para el usuario del VE, y la energía disponible en el battery pack, se destina de modo exclusivo al funcionamiento intrínseco del conjunto del VE.

Es por ello, que el SOC también se incluye como una variable a controlar por parte del BMS del battery pack, puesto que, si el nivel de energía almacenada es bajo, el VE debe priorizar su funcionamiento interno a las exigencias del usuario del VE. Por lo cual, si se llegan a niveles de carga cercanos al 10 %, es posible que rebasado este porcentual, el VE se detiene, y la carga existente se dedica exclusivamente a priorizar el funcionamiento interno del VE, dejando al usuario del VE, sin poder hacer uso del VE de modo normal, es decir, sin desplazarse ni utilizar el sistema de climatización. Evidentemente, cuando acontece esta situación, el BMS ordena la apertura de los contactores de alta del battery pack, no dejando que la alta tensión circule hacía al inversor, y en consecuencia al motor-generador y compresor del sistema de climatización.

Un aspecto importante respecto al SOC, hace referencia al proceso de carga, puesto que en dicho proceso de carga, evidentemente es necesario controlar los contactores de alta por parte del BMS para poder transferir la energía desde el cargador hasta las celdas del conjunto del battery pack.

Este proceso de carga se establece en diversos estados. El primer estado de dicho proceso de carga, hace alusión al denominado proceso de precarga. En este proceso de precarga, se activa un contactor, círculo de color verde con contorno negro en Figura 1 y 4, que dispone de una resistencia en serie. El motivo de dicha resistencia, es facilitar la descarga de las cargas almacenadas en los condensadores del inversor, los cuales, suelen trabajar a tensión elevadas (mín.: 350 – 400 V), y dichas tensiones elevadas almacenadas en los condensadores, en el proceso de carga, cuando se abren los contactores de alta, pueden descargarse en las celdas del battery pack, pudiendo dañar dichas celdas, las cuales trabajan, a tensiones nominales de pocos voltios (ej.: 3,7 V).

Una vez se ha producido la descarga de las cargas almacenadas en los condensadores del inversor en la resistencia de precarga, cuya operación no suele durar más de dos segundos, se abre, dicho contactor de precarga, y se cierran los contactores de alta, tanto del polo positivo como negativo, permitiendo la transferencia de energía del cargador al battery pack.

En cuanto al DOC (de sus siglas en inglés: Deep of Charge), es otra opción de designar el mismo concepto, en este caso, de forma inversa al SOC, puesto que viene a referenciar un 100 % de DOC, cuando la batería está vacía, y un 0 % cuando la batería está cargada al máximo de su capacidad permitida.

CONTINUACIÓN DEL BLOG EN PARTE II

Referencias

- Wikipedia:

- Circuitos Eléctricos Auxiliares del Vehículo – Paraninfo. Mª José Llanos López (ISBN: 978-84-283-3880-6)

- Vehículos Eléctricos – Paraninfo. Jesús Trashorras Montecelos. (ISBN: 978-84-283-4103-9)

- United Nations. ECE-R 100: https://unece.org/fileadmin/DAM/trans/main/wp29/wp29regs/r100e_1.pdf

- FMVSS 305, Electric Powered Vehicles: Electrolyte Spillage and Electrical Shock Protection https://www.nhtsa.gov/sites/nhtsa.gov/files/tp-305-01.pdf

- http://sistemaselectricosdelautomovil.com/

- https://www.imrbatteries.com/content/panasonic_ncr18650b-2.pdf

- circuitdigest.com

- Trabajo Final de Grado_Battery Management System para un coche de Formula Student: https://upcommons.upc.edu/handle/2117/115287?locale-attribute=es

JSR – Consulting ofrece formación en movilidad eléctrica, en lo respectivo al power train; battery pack, inversor y motor eléctrico, además de los sistemas de carga de VE